07 | 2012 – Umweltfreundlicher Korrosionsschutz auf Nietverbindern für den Leicht- und Mischbau

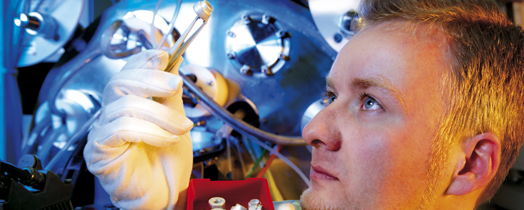

Das Fraunhofer FEP hat einen Vakuumprozess entwickelt, mit dem Niete und andere Kleinteile als Schüttgut veredelt werden können.

Neue Leichtbaukonzepte helfen, den Energieverbrauch bei Automobil- und Schienenfahrzeugen zu senken. Bei Fahrzeugen mit Verbrennungsmotoren kann durch das verringerte Eigengewicht Kraftstoff gespart werden, moderne Elektroautos können längere Distanzen zurücklegen und auch bei Schienenfahrzeugen sinkt die benötigte Antriebsleistung.

Die neuen Materialkombinationen, die dies ermöglichen – vorwiegend Aluminium-Legierungen, hochfeste Stähle und Faserverbundkunststoffe – werden aufgrund der Verschiedenartigkeit der Materialien durch mechanisches Fügen mit Nieten und durch Kleben verbunden. Die Nietelemente müssen im Einsatz enormen Belastungen standhalten: Schwingungen bei Geschwindigkeiten von über 100 km/h, aggressiver Umgebungsluft, hohen Temperaturen und einem starken elektrochemischen Spannungsfeld durch das extrem große Korrosionspotential der neuen Materialpaarungen.

Ein effektiver Schutz der Nietverbinder vor Korrosion und Abrieb senkt den Wartungsaufwand und erhöht die Sicherheit vor Materialversagen. Das Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP hat einen Prozess entwickelt, um Niete effizient im Schüttgut mit PVD-Korrosionsschutzschichten zu überziehen. In einer langsam rotierenden Trommel werden die Niete kontinuierlich und schonend durchmischt und gleichzeitig im Metalldampf beschichtet. In einer Pilotanlage können mittels plasmaaktivierter Hochratebedampfung und Puls-Magnetron-Sputtern bis zu 30 kg Niete mit einem mehrlagigen Schichtsystem veredelt werden. Durch Alternieren der beiden Vakuumtechnologien wird ein Schichtsystem aus sich abwechselnden etwa 1 µm dicken aufgedampften Aluminiumschichten und wesentlich dünneren gesputterten Diffusionssperrschichten erzeugt. In Standard-Testverfahren, wie dem VDA-Wechseltest (VDA 621-415), konnte eine sehr gute Korrosionsbeständigkeit der beschichteten Niete nachgewiesen werden. Gerade im Vergleich zu bisher verwendeten galvanischen Verfahren hat die Vakuumbeschichtung zwei große Vorteile: Sie ist umweltfreundlich bezüglich der im Verfahren eingesetzten Materialien und vermeidet zuverlässig Wasserstoffversprödung, die gerade bei hochfesten Stahl- oder Titansubstraten zu Materialermüdung führen kann.

Dr. Heidrun Klostermann, Leiterin der Abteilung »Beschichtung von Bauteilen« am Fraunhofer FEP, benennt weitere Anwendungsmöglichkeiten des Prozesses: »Außer Nietverbindern können auch andere Klein- und Massenteile wie Schrauben, Stifte, Kugeln, Kettenglieder oder Nägel mit Abmessungen zwischen 0,2 und 4 cm als Schüttgut beschichtet werden. Durch Verfahrenskombinationen und die Vielfalt der im Vakuum abscheidbaren Materialien steht die Technologie für zahlreiche weitere Aufgaben der Massengutbeschichtung bereit.«

Das Fraunhofer FEP stellt mit diesem Verfahren beschichtete Musterniete vom 10. – 14. September 2012 auf der internationalen Konferenz PSE 2012 (13th International Conference on Plasma Surface Engineering) in Garmisch-Partenkirchen vor. Für weitere Informationen besuchen Sie uns an unserem Messestand!

Artikel und Grafik zum Download

Fraunhofer-Institut für Elektronenstrahl-

Fraunhofer-Institut für Elektronenstrahl-