01 | 2022 – Flexible OLED für homogenes Licht im OP-Saal

Innerhalb des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten und nun beendeten Gemeinschaftsprojektes LAOLA (Förderkennzeichen: 03INT509AF) sollten großflächige Beleuchtungsanwendungen mit Organischen Leuchtdioden (OLED) auf flexiblen Substraten entwickelt werden. Im Fokus stand dabei Ultradünnglas, dass durch seine hervorragenden Barriereeigenschaften Vorteile gegenüber Kunststoff als Substrat bietet. Am Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP wurden die OLED auf das flexible Glas im Rolle-zu-Rolle-Verfahren aufgebracht. Eine damit gestaltete OP-Leuchte wird auf der LOPEC 2022, am 23. und 24. März 2022, in München, auf dem Gemeinschaftsstand des Projektkoordinators Organic Electronics Saxony e.V. (OES), Nr. B0.308 vorgestellt.

Das blendfreie, homogene Licht großflächiger Organischer Leuchtdioden (OLED) wird als sehr angenehm empfunden und bietet für das Produktdesign viele Vorteile. Im kürzlich abgeschlossenen Projekt LAOLA wurden daher OLED als flächige Beleuchtung für vielfältige Einsatzgebiete auf flexiblen Substraten entwickelt. Im Fokus stand dabei flexibles Ultradünnglas, dass durch seine hervorragenden Barriereeigenschaften Vorteile gegenüber Kunststoff als Substrat bietet. Ein Teil der Technologien wurde im Rahmen des mit LAOLA verbundenen Internationalisierungsprojektes zwischen Japan und Deutschland mit Kooperationspartnern aus dem japanischen Partnercluster YUFIC der Yamagata Universität erforscht. Insbesondere wurde hier die Etablierung des flexiblen Ultradünnglases als Substrat vorangetrieben.

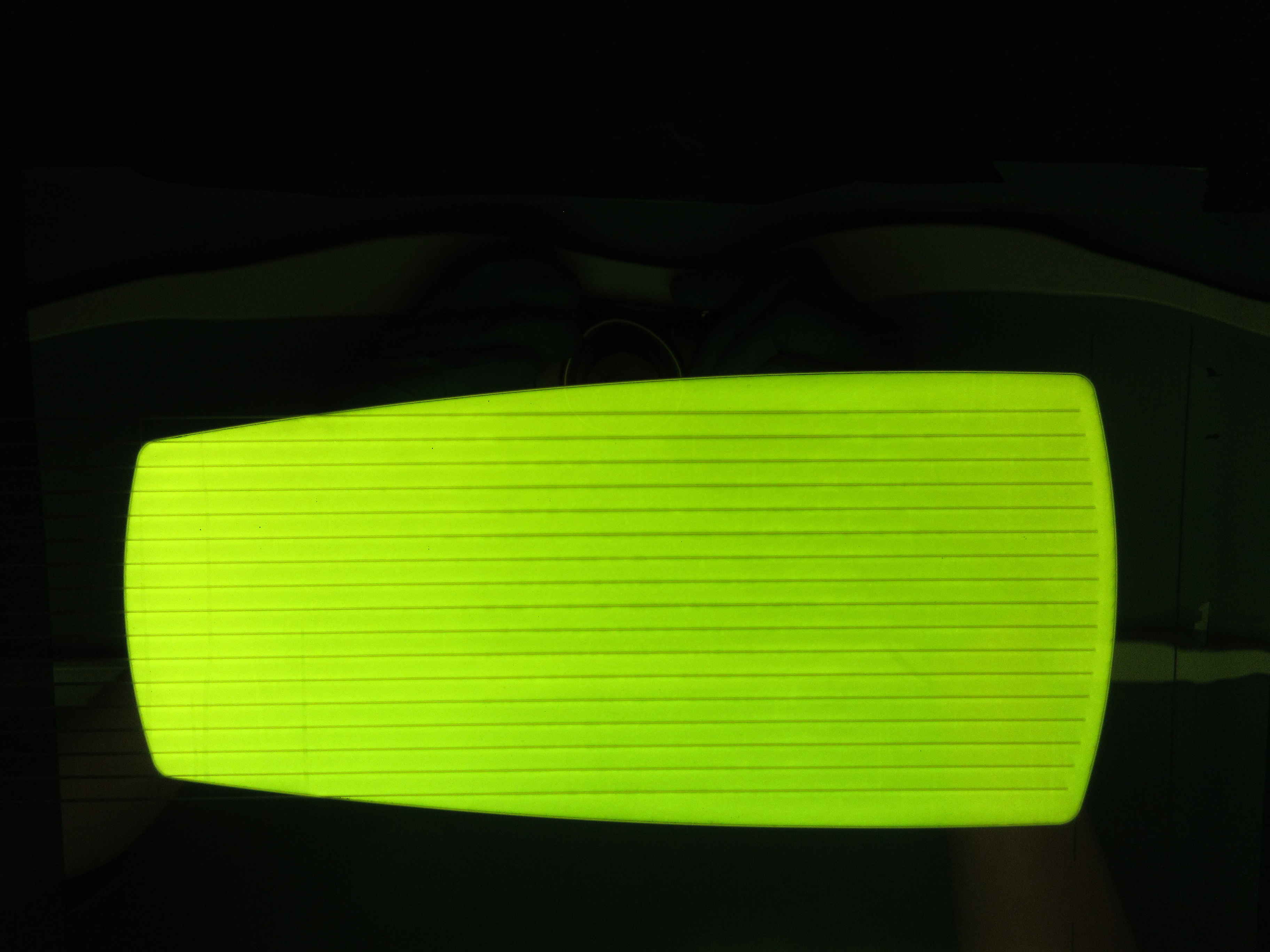

Um neben den technologischen Entwicklungen auch passende Anwendungen zu betrachten, erarbeitete WOLFRAM Designer und Ingenieure (WDI) ein konkretes Einsatzgebiet für die OLED auf Ultradünnglas. Dies wurde in Form einer OP-Leuchte umgesetzt, die in seiner Formgestaltung große OLED-Leuchtflächen mit LED Strahlern verbindet. Dabei sind die OLED als Flügelelemente verbaut und bieten eine indirekte, blendfreie Beleuchtung, wohingegen die LED Strahler die direkte Beleuchtung möglich machen.

Deutsch-Japanische Zusammenarbeit für Expertise zu Ultradünnglastechnologien

Zur Herstellung der eigentlichen OLED auf Ultradünnglas arbeiteten eine Reihe weiterer Partner zusammen. Am Anfang dieser Wertschöpfungskette steht Nippon Electric Glass Co., Ltd. (NEG) als Hersteller von Ultradünnglas-Rollen. Auf das Ultradünnglas mit einer Breite von 300 Millimeter wurde zur weiteren Prozessierung an der Yamagata Universität ein transparentes, leitendes Oxid (Transparent Conductive Oxid - TCO) als Anodenmaterial für die OLED abgeschieden. Der Schichtwiderstand von ~30 Ohm pro Quadratmeter reicht allerdings nicht aus, um die gesamte Leuchtfläche von 206 × max. 95 mm² homogen auszuleuchten. Um dies zu lösen, wurden dünne Verstärkungslinien gedruckt. Das erfolgte an einer Rolle-zu-Rolle-Siebdruckanlage an der Yamagata Universität in Zusammenarbeit mit der Firma SERIA ENGINEERING, INC. (Rolle-zu-Rolle-Siebdruckverfahren) und Fujikura Kasei Co., Ltd. (Druckpasten-Hersteller).

Neue Technologien für Verdampfungs-, Schneid- und Strukturierungsprozesse

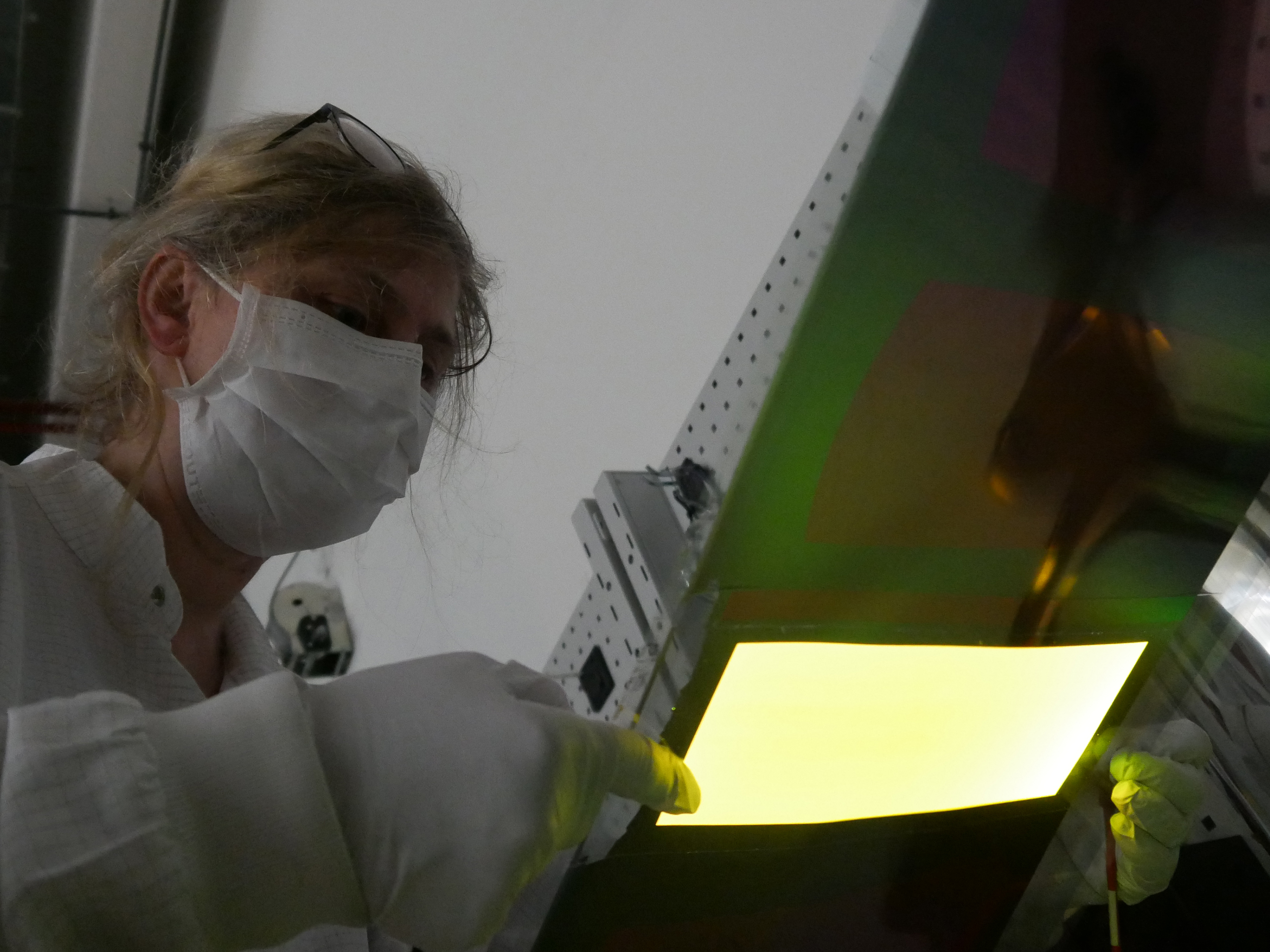

„Die Gewährleistung der Langzeitstabilität der OLED-Bauelemente und der hygienischen Oberfläche der Leuchte spielten eine wesentliche Rolle bei der Auswahl des Ultradünnglases als Substrat“, erklärt Dr. Jacqueline Hauptmann, Wissenschaftlerin am Fraunhofer FEP. „Ein Schwerpunkt im Projekt war der Umbau einer am Fraunhofer FEP vorhandenen Rolle-zu-Rolle-Vakuum-Beschichtungsanlage, um reines Ultradünnglas von 50 und 100 Mikrometer Dicke mit Bandzügen in der Größenordnung von 30 – 50 Newton problemlos wickeln, beschichten und verkapseln zu können. Der Umbau der Anlage wurde durch die Firma FHR Anlagenbau GmbH erfolgreich durchgeführt.“

Für die Abscheidung dünner Metallschichten im Rolle-zu-Rolle-Verfahren für die Anoden- und Kathodenbeschichtung wurde der Metallverdampfer durch den Projektpartner CREAVAC-Creative Vakuumbeschichtung GmbH umgebaut. So konnten Kalzium und Silber gleichzeitig verdampft werden, um transparente Schichten von 8 Nanometern Dicke (Kalzium/Silber im Verhältnis 1:7) über eine Breite von 290 Millimetern mit einer Schichtdickenschwankung von ~1 % zu erreichen.

Als weitere Herausforderung stellten sich die nötigen Laserschneid- und Strukturierungsprozesse für die Vereinzelung und Verschaltung der OLED heraus. Mit dem Projektpartner Heliatek GmbH wurde eine alternative Strukturierungsmethode entwickelt, die enormes Potenzial hat, schon fertig gestellte Bauelemente nachträglich partikelarm zu strukturieren. Dafür wird die Anode, die mit einer gedruckten Passivierung abgedeckt ist, durch das Ultradünnglas hindurch gelasert. Weiterhin wurde die Verwendung von thermisch verdampftem Melamin im Projekt validiert und mit den Projektpartnern Creaphys GmbH und Heliatek GmbH vorangetrieben. In beiden Technologien steckt enormes Potential für eine Verwertung auch in neuen Anwendungsfeldern der flexiblen organischen Elektronik.

Ergebnisse startklar für Technologietransfer in die Industrie

Die abschließende Vereinzelung der OLED konnte innerhalb des Projektes mit dem Projektpartner 3D-Micromac AG erfolgreich entwickelt werden. Mit Hilfe eines Lasers, der über eine Bessel-Optik verfügt1, konnte das sogenannte Filamentieren des Ultradünnglases beidseitig auf Substrat- und Verkapselungsseite und ein anschließendes mechanisches Trennen des Klebstoffes gezeigt werden. Schnittgeschwindigkeiten von 400 Millimeter pro Sekunde wurden erreicht. Vom Projektpartner tesa SE wurden unterschiedliche Klebebänder für die Verkapselung im Dünnglasverbund, auch mit Wasserfänger-Komponenten, getestet und die geschnittenen Gläser und Glas-Klebstoff-Glas Verbunde auf Festigkeit untersucht.

Zur Verkapselung von opaken OLED-Bauelementen wurde eine flexible Edelstahlfolie der Firma NIPPON STEEL Chemical & Material CO., LTD getestet. Die 30 Mikrometer dünne Folie lässt sich sehr gut im Rolle-zu-Rolle-Verfahren verarbeiten und verspricht durch ihr günstigeres Temperaturmanagement eine aussichtsreiche Alternative zur Ultradünnglasverkapselung. Die Separation der Glas-Klebstoff-Edelstahl-OLED erfolgte hier durch die Firma Mitsuboshi Diamond Industrial Co., Ltd (MDI)2.

Neben der Projektkoordination hat die Organic Electronics Management GmbH eine Marktstudie für die von WDI entwickelten Leitanwendungen, sowie eine Fertigungskonzeption erstellt und somit den Weg für den Technologietransfer durch die Partner geebnet. Dr. Jonas Jung, Projektleiter bei OES, sagt: "Durch den Einsatz innovativer Produktionstechnologien bei allen Partnern wurde ein vielversprechender OLED-Demonstrator entwickelt, der neue Anwendungsmöglichkeiten für flexible Elektronik eröffnet. Dieses großartige Ergebnis des LAOLA-Projekts unterstreicht die Innovationskraft der langjährigen deutsch-japanischen Zusammenarbeit.“

Die im dreijährigen LAOLA-Projekt (2018 – 2021) gewonnenen Ergebnisse lassen sich unmittelbar auf andere, schon vorhandene Rolle-zu-Rolle-Bandanlagen übertragen. Auch die erfolgreiche Separation der OLED-Module aus dem verklebten Glas-Glas-Verbund, der nach der Prozessierung in einem aufgerollten Zustand vorlag, ist künftig einfach transferierbar.

Wir danken dem Bundesministerium für Bildung und Forschung (BMBF) für die Unterstützung im LAOLA Projekt (Large-area OLED lighting applications on thin flexible substrates, Förderkennzeichen 03INT509A), sowie allen deutschen und japanischen Projektpartnern.

1 White paper: „Optimized Laser Cutting Processes and System Solutions for Separation of Ultra-Thin Glass for OLED Lighting and Display Applications “, René Liebers

2 „Roll-to-Roll Fabrication for OLED Lighting Using Ultra-Thin Glass Substrate and Encapsulating Stainless Steel Foil” - Tadahiro Furukawa, Jacqueline Hauptmann et.al., IDW’21, FLX5/FMC6-1 2021

Fraunhofer FEP auf der LOPEC 2022

Gemeinschaftsstand: Organic Electronics Saxony, Stand Nr. B0.308

Konferenzbeiträge:

22. März 2022

Session Substrates (paper/plastic/strechables)

Raum 13a, ICM Internationales Congress Center Munich

11:30

Substrates for Flexible Electronics – An overview on requirements, materials, surfaces and processing

Dr. John Fahlteich, Fraunhofer FEP

23. März 2022

Session Wearable Electronics

Raum 13a, ICM Internationales Congress Center Munich

12:10

Development Results Of An Autonomous And Flexible Energy Supply Platform For Wearable Electronics

Dr. Matthias Fahland, Fraunhofer FEP

Session Substrates and Encapsulation

Raum 13b, ICM Internationales Congress Center Munich

14:00 – 15:20

Session chair: Dr. John Fahlteich, Fraunhofer FEP

Session Innovative Laser Processing

Raum 14c, ICM Internationales Congress Center Munich

17:00

Digital lithographic process for organic electronics using ultra short pulsed laser

Dr. Michael Hoffmann, Fraunhofer FEP

24. März 2022

Plenary Session

Raum 14b, ICM Internationales Congress Center Munich

9:50

Future directions in flexible electronics – Fraunhofer FEP

Prof. Elizabeth von Hauff, Institute director, Fraunhofer FEP

Session Lighting

Raum 13b, ICM Internationales Congress Center Munich

12:00

Session chair: Claudia Keibler-Willner, Fraunhofer FEP

Session Circular economy and green electronics

Raum 13a, ICM Internationales Congress Center Munich

14:00

Biodegradable electronics as a contribution to a green and sustainable world

Dr. Christian May, Fraunhofer FEP

15:00

Biodegradable organic TFT on biodegradable substrates

Dr. Michael Hoffmann, Fraunhofer FEP

Über das Projekt „LAOLA“

Großflächige OLED Beleuchtungsanwendungen auf dünnen flexiblen Substraten

Fördermaßnahme des Bundesministeriums für Bildung und Forschung: Internationalisierung von Spitzenclustern, Zukunftsprojekten und vergleichbaren Netzwerken

Förderkennzeichen: 03INT509AF

Laufzeit: 01.08.2018 bis 31.12.2021

https://oes-net.de/projekt/laola

Projektpartner:

Organic Electronics Saxony Management GmbH (Verbundkoordinator)

Fraunhofer FEP

FHR Anlagenbau GmbH

CREAVAC-Creative Vakuumbeschichtung GmbH

WOLFRAM Designer und Ingenieure

Heliatek GmbH

Assoziierte Partner:

3D-Micromac AG

CreaPhys GmbH

Tesa SE

Fraunhofer-Institut für Elektronenstrahl-

Fraunhofer-Institut für Elektronenstrahl-