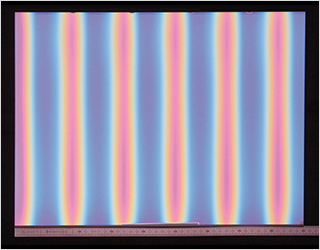

Die Sputtertechnologien sind eine der Kerntechnologien des Fraunhofer FEP. Sie ermöglichen das effiziente Aufbringen von Schichten und Mehrlagenschichtsystemen im Vakuum auf großen Oberflächen. Besonders geeignet sind Sputterverfahren für das präzise Abscheiden dünner, elektrischer und optischer Funktionsschichten im industriellen Maßstab. Diese Verfahren gewährleisten Schichtdickenpräzision, geringe Rauheit und hohe Schichthaftung.

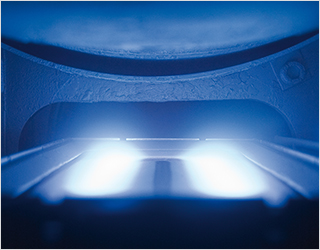

Unser Institut hat sich auf das Puls-Magnetron-Sputtern (PMS) und die Regelung reaktiver Sputterprozesse spezialisiert. Durch die pulsförmige Einspeisung elektrischer Energie während der Magnetron-Gasentladung können störende Arcing-Prozesse minimiert werden. Die reaktive Prozessführung erweitert die Palette der abscheidbaren Materialien, sodass neben Metallen auch Oxide, Nitride und Oxinitride aufgebracht werden können.

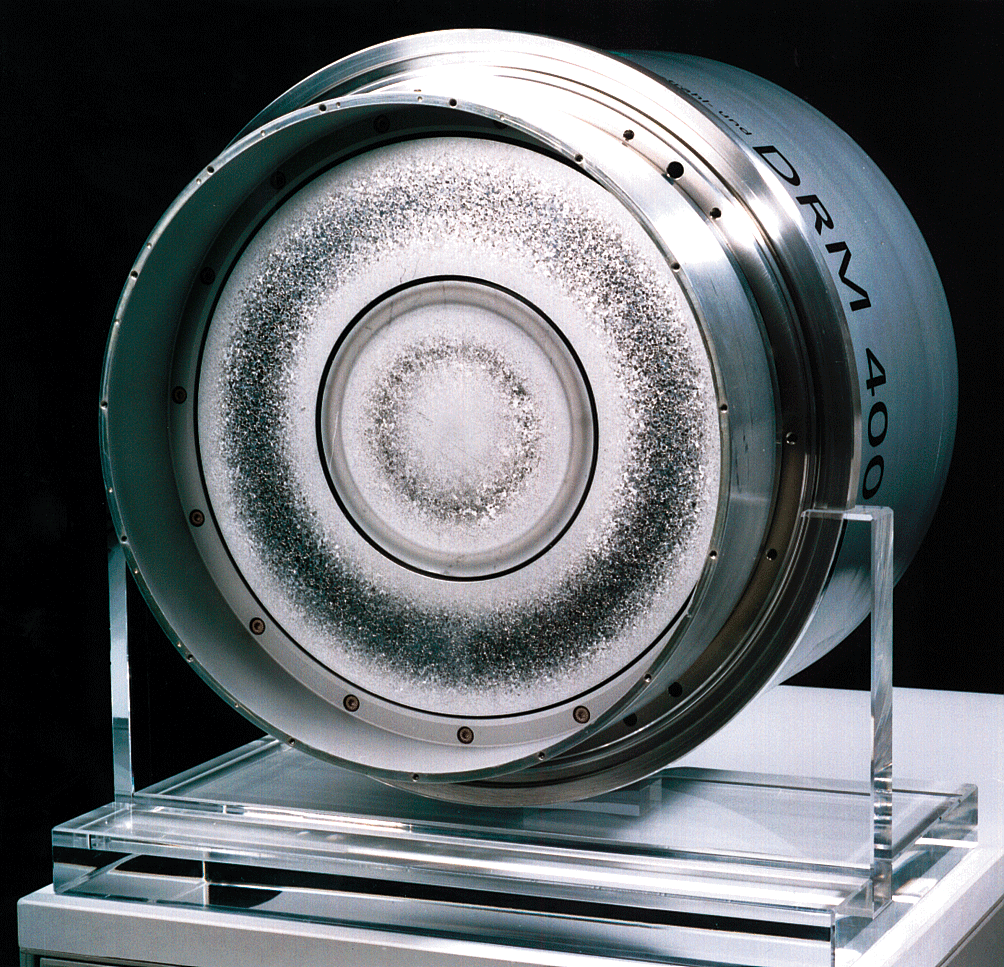

Mit dem dualen Magnetron-Sputter-System (DMS) können elektrisch hochisolierende Materialien abgeschieden werden.

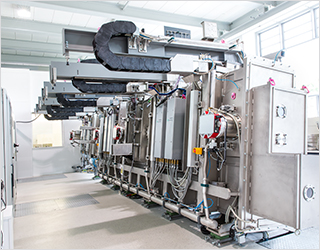

Das Fraunhofer FEP nutzt und entwickelt Sputtermethoden, um innovative Lösungen für komplexe Beschichtungsanforderungen bereitzustellen. Dies umfasst die Aufbringung funktionaler Schichten sowohl im Sheet-to-Sheet- und Rolle-zu-Rolle-Prozess als auch auf 3D-Bauteilen.

- Spezialisierung auf Puls-Magnetron-Sputtern (PMS) und reaktive Sputterprozesse

- Anwendungsmöglichkeiten für Metalle, Oxide, Nitride und hochisolierende Materialien

- Innovative Lösungen für verschiedene Beschichtungsanforderungen und -technologien

Fraunhofer-Institut für Elektronenstrahl-

Fraunhofer-Institut für Elektronenstrahl-