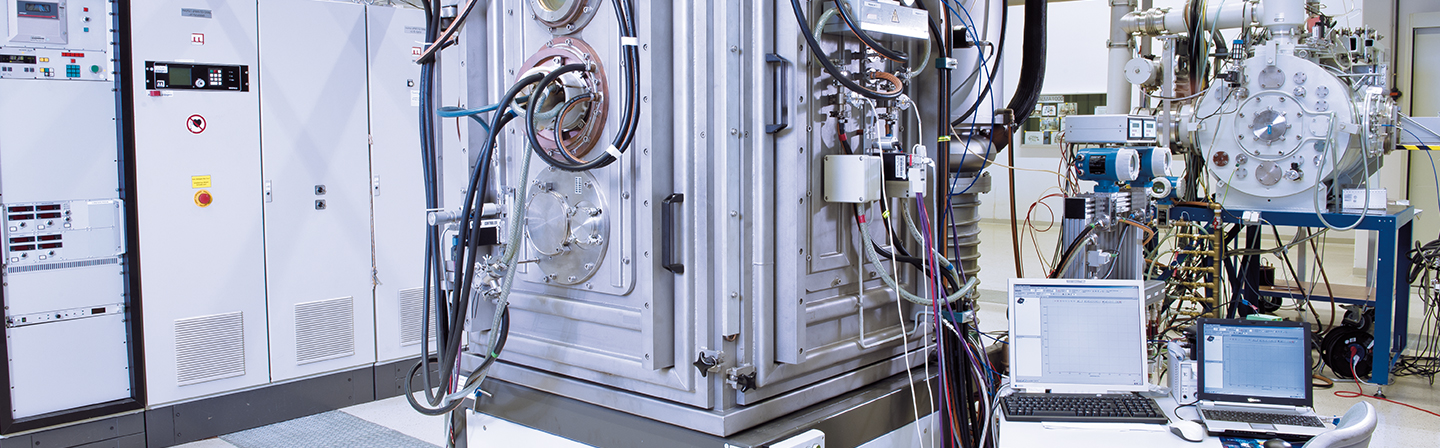

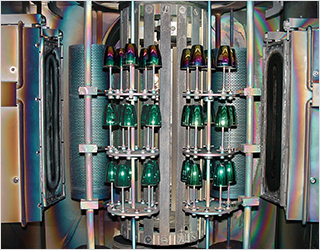

Versuchsanlage zur 3D-Beschichtung mittels Puls-Magnetron-Sputtern

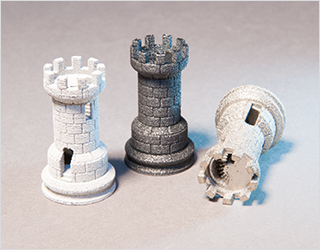

Ein Arbeitsgebiet am Fraunhofer FEP ist die Entwicklung von Technologien für die Beschichtung von Substraten nicht ebener Geometrie.

Je nach Art der Beschichtung kann damit die Korrosions-, Kratz- oder Verschleißbeständigkeit von Bauteilen erhöht werden. Auch dekorative Anforderungen und andere spezifische Funktionalitäten können durch die Wahl geeigneter Schichtmaterialien realisiert werden.

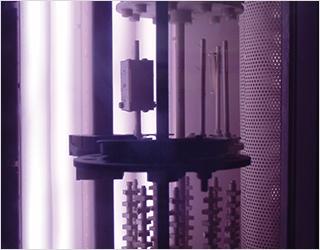

In unserer Versuchsanlage UNIVERSA können wir Bauteile jeglichen Materials bearbeiten. Die technologische Ausstattung ermöglicht dabei eine Plasmavorreinigung (Plasmaätzen) der Teile, das Sputtern von Haftschichten sowie die Beschichtung durch Hochleistungs-Pulssputterprozesse. Zur Abscheidung verschiedener metallischer oder nichtmetallischer Schicht-materialien können diese sowohl nicht reaktiv als auch reaktiv durchgeführt werden.

Ein Schwerpunkt der Arbeiten liegt darin, die technologischen Prozesse und das Substrathandling für die Bauteilbehandlung zu optimieren, um die Funktionalität der Schicht an die Erfordernisse in der Anwendung und an die Substratbeschaffenheit anzupassen.

Der Vorteil der Vakuumbeschichtung gegenüber herkömmlichen nasschemischen oder metallurgischen Beschichtungsverfahren von Bauteilen liegt in der erreichbaren hohen Schichtqualität und der Flexibilität des Schichtaufbaus. Umweltverträglichkeit sowie Kosteneffizienz sind positive Nebeneffekte des Verfahrens.

| Beschichtungskammer | 1500 l-Batch-Coater mit Drehkorb und Substratheizung |

| Beschichtungsmodule | 4 Magnetronsputterquellen |

| Target Abmessungen | 512 × 128 mm2 |

| 2 Sputter-Pulsstromversorgungen | 60 kW, 1000 V, max. 1000 A Pulsstrom bei bis zu 50 kHz Pulsfrequenz |

| Ätz- / Bias-Pulsstromversorgung | 20 kW, 1000 V, max. 60 A Pulsstrom bei bis zu 33 kHz Pulsfrequenz |

| Hohlkathodenmodul | 200 A |

| Max. Substratgröße für 400 °C-Technologie | ca. 500 × 500 × 500 mm3 |

| Max. Substratgröße für 700 °C-Technologie | ca. 150 × 70 × 70 mm3 |

| Computergesteuerte Prozessführung und Messwerterfassung | |