ILA 900

Am Fraunhofer FEP werden Schichten und Schichtsysteme auf Flachsubstrate durch Sputtertechnologien aufgebracht. Die Besonderheiten des Fraunhofer FEP sind dabei das Puls-Magnetron-Sputtern (PMS) und die Regelung reaktiver Sputterprozesse. Zunächst werden geeignete Schichtsysteme für die gewünschte Anwendung identifiziert und die Sputterprozesse daraufhin an die Aufgaben angepasst und optimiert. Ziel ist es, Schichten von hoher Qualität mit möglichst niedrigen Beschichtungskosten abzuscheiden. Die Entwicklung wichtiger technologischer Schlüsselkomponenten für das PMS bzw. die Prozesssteuerung ist dabei ein besonderes Zusatzangebot des Fraunhofer FEP.

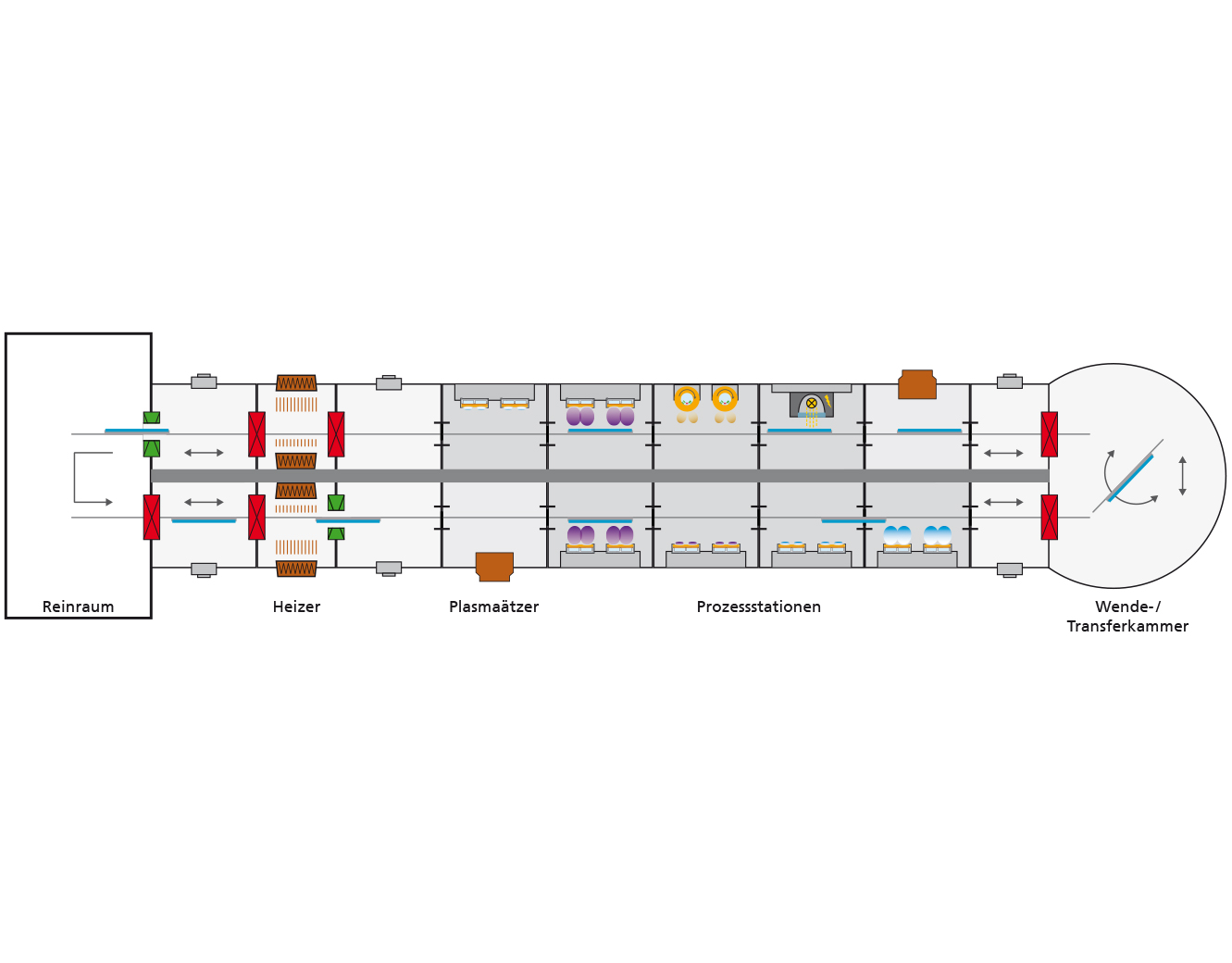

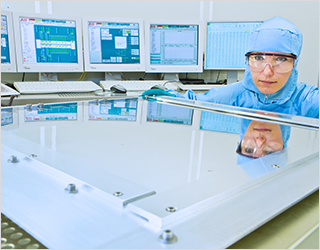

In der in-line Sputteranlage ILA 900 können wir Schichten und Schichtsysteme auf Flachsubstrate bis zu einer typischen Größe von 1200 × 600 × 60 Millimetern aufbringen. Die Anlage ist so gestaltet, dass an acht Prozessstationen Metalle, Metalloxide, -nitride und -oxinitride reaktiv oder von keramischen Targets durch unipolares oder bipolares Magnetron-Sputtern ein- oder beidseitig aufgebracht werden können.

Anwendung finden die Schichtsysteme beispielsweise bei Architekturglas (Low-E- / Solar Control-Beschichtungen, Antireflex (AR)- und Antireflex-Antistatik (ARAS)-Beschichtungen), als transparent leitfähige Elektroden (TCO) oder zur elektromagnetischen Abschirmung (EMV) in Displays in der Elektronik sowie in der Photovoltaik.

Technologien

- Reinraum-Bedingungen zur Substratbehandlung

- Ein- oder beidseitige Beschichtung

- Substratvorbehandlung:

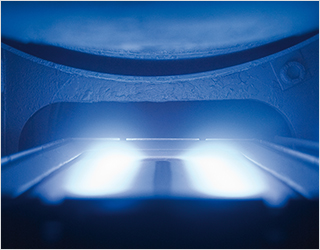

- RF Sputtern

- Substratheizung bis zu 500 °C (Strahlungsheizer)

- industrielle Reinigung (Wasch- und Trockenanlage, Desinfektor)

- DC- oder gepulstes Magnetron-Sputtern:

- DC-Sputtern bis zu 60 kW

- Puls-Sputtern (Sinus) bis zu 100 kW

- Puls-Sputtern (Rechteck) bis zu 60 kW

- Nicht-reaktive und aktiv stabilisierte reaktive Sputterprozesse

- Einzel- oder Dual-Magnetron-Sputter-System (DMS-System), planare oder zylindrische Targets

- Schichtdickenhomogenität über 600 mm Beschichtungsbreite: ± 1,5 % (materialabhängig)

- in-situ Messungen:

- Schichtwiderstand über kontaktlose Messung

- optische Transmission des Substrates

- Substrattemperatur über kontaktlose Messpunkte (Pyrometer)

- optische Plasmaemission zur Prozesskontrolle

- Partialdruck: Massenspektrometer, Lambda-Sonde für Sauerstoff

- Echtzeit-Messung der Substrattemperatur (sowie des Carriers) durch Thermoelement (Funk-Datenübertragung)

- in-line Temperaturstabilisierung des Substrates (bis zu 250 °C)

Technische Daten

| Mehrkammer in-line-Anlage mit: |

|

| Basisdruck: | 2 × 10-6 mbar |

| Arbeitsdruck: | 10-4 … 10-2 mbar |

| Prozessgas-Einlass: | H2, O2, N2 |

| Standard-Substratgröße: | 1.200 mm × 600 mm × 60 mm (größere Abmessung auf Anfrage) |

| Substratgeschwindigkeit: | 0,1 … 6 m/min |

| Target-Substrat-Abstand: | 80 … 150 mm |

Unser Angebot

- Machbarkeitsstudien zu neuen Schichtsystemen für gezielte Anwendungen

- Prozess- und Schichtentwicklung für funktionelle Schichtsysteme und Einzelschichten unter produktionsnahen Bedingungen

- Kleinserienfertigung zur Markteinführung neuer Produkte

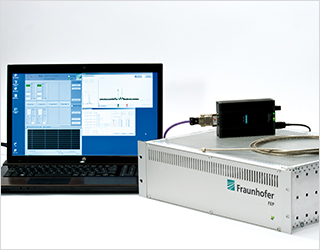

- Anpassung und Lieferung von Schlüsselkomponenten

(zum Beispiel Stromversorgung, Puls- und Prozessregeleinheit, auch als integrierte Pakete) zum Beispiel für die Modernisierung oder den Ausbau bestehender Produktionsanlagen

Fraunhofer-Institut für Elektronenstrahl-

Fraunhofer-Institut für Elektronenstrahl-